油氣水三相分離器內壁涂抹KN17防腐耐磨涂料

2017-6-30 10:15:07 點擊:

油氣水三相分離器是油田開發生產過程中最常用的設備之一。其工作原理是:油氣水混合物高速進入預脫氣室,靠旋流分離及重力作用脫出大量的原油伴生氣,預脫氣后的油水混合物經導流管高速進入分配器與水洗室,在含有破乳劑的活性水層內洗滌破乳,進行穩流,降低來液的雷諾系數,再經聚結整流后,流入沉降分離室進一步沉降分離,脫氣原油翻過隔板進入油室,并經流量計計量,控制后流出分離器,水相靠壓力平衡經導管進入水室,從而達到油氣水三相分離的目的。在整個分離過程中,由于來液流速高且摻雜著泥砂,對分離器進口處造成很強的沖蝕與磨蝕。滯流在分離器下部的是具有很強腐蝕性的水相,這種分離出來的污水,不僅礦化高度,Cl2含量高,pH值低,而且還含有CO2、H2S以及硫酸鹽還原菌(SRB)。這些因素使污水介質成為了腐蝕性極強的介質,并導致三相分離器內部受到強烈的電化學腐蝕。例如,中原油田采油三廠明一聯有三臺規格為直徑3000mm×9600mm的分離器因腐蝕嚴重而于2002年4月被迫停用。經檢查發現,這三臺分離器進料管下方封頭部位以及筒體內壁下三分之一部分,有許多腐蝕麻點和蝕坑,在腐蝕嚴重的部位,其筒體壁厚由原來的16.0mm減至4.3mm,其中腐蝕最嚴重的一臺分離器在封頭焊縫偏上有一個4mm×7mm的蝕孔,在封頭與筒體第一道焊縫位于油水界面以下三分之二的部位,有兩道寬5mm、深2~3mm的溝槽,如此嚴重的腐蝕造成了很大的經濟損失。

圖(1)工人在現場配制KN17防腐耐磨涂料

傳統的三相分離器在制造時,由于容積小(規格大多數為直徑3000mm×9600mm)、內構件多,很少考慮內防腐蝕問題。于是,這樣的三相分離器多數在使用3~5年后就腐蝕穿孔,嚴重影響原油的正常生產。目前,針對三相分離器內壁防腐蝕而開發出來的防腐蝕涂料品種很少,綜合性能難以滿足現場要求。為滿足三相分離器內防腐蝕的迫切需要,延長其使用周期,在本工作中我們研制開發出了三相分離器新型內壁專用防腐蝕涂料。

1實驗方法

采用主要涂層物質、陶瓷材料、高分子粘結劑等,按適當的配比調制成KN17,在試片上制成3~5mm厚的耐磨層,然后按照有關的國家標準,在規定的實驗條件下,測試KN17涂層的基本物理性能和耐腐蝕性能,并在此基礎上優化KN17涂層各組分的配比,最終確定最佳配方。

將最佳配方涂料制備成合適的漆膜,以國家相關標準為基準,全面測試了所得漆膜的附著力、柔韌性、耐沖刷能力、耐磨性以及耐各種化學物質腐蝕的能力。

三相分離器,進行了現場試驗。經過二個月試驗后,拆卸相關部件進行非破壞性檢查,對試片則進行破壞性檢查。然后,恢復生產條件,繼續進行現場試驗。

2結果與討論

2.1KN17高分子陶瓷聚合物的配方

由于三相分離器的特殊運行狀態以及內壁中介質的重腐蝕性,確定涂料配方時,首先要選擇合適的涂層物質,使涂層附著力好,有良好的柔韌性;其次是優選耐磨料和其他助劑,提高涂層的耐沖刷、耐磨及化學穩定性,滿足三相分離器內壁的應用條件。

2.1.1主要涂層物質

具有成膜能力而能夠應用于涂料的成膜物質種類較多,各具特點。考慮到三相分離器內的特殊流體狀態和強腐蝕性的化學環境,我們主要對環氧2聚酰胺、環氧2酚醛、環氧改性單組分聚氨酯、開環環氧樹脂、彈性聚氨酯等5種樹脂的耐磨性、耐沖擊性和附著能力進行了試驗研究。

圖(2)三相分離器內壁涂抹陶瓷涂層

注:磨損失重按GB1769進行,測定負荷為5N,轉數500r;耐抗沖擊按GB/T1732進行;附著力按GB/T1720進行。

從表試驗結果得知,彈性聚氨酯雖然具有良好的耐磨性與抗沖擊性,但附著力較差,不能直接用于涂料。環氧樹脂具有良好的附著力,固化后的環氧樹脂有較高的硬度,但漆膜較脆。如果在環氧樹脂中引入較長的脂肪鏈,可以很好地改進環氧的彈性。如果以多異氰酸酯為固化劑和以此法改性的環氧樹脂進行交聯反應,可以得到同彈性聚氨酯相類似的化學結構,具有這種結構的環氧樹脂稱為開環環氧樹脂。在此結構中交聯點和交聯密度對改性后環氧樹指的耐磨性和其他性能影響較大。據文獻報道,當結構中NCO/OH為1:1時,耐磨性最好。因此,本涂料選用開環環氧樹脂為主要成膜物質。

2.1.2耐磨料

耐磨料的組成與配比直接影響涂料的性能特點。一般情況下,高分子主要起阻蝕作用,但價格高;陶瓷材料的適當加入可以提高涂層的抗沉降、抗滲、耐磨以及化學穩定性,改善涂料的起泡性和耐候性,顏填料的這種協同效應主要取決于它的表面活性、潤濕性和顆粒大小,顆粒越細,其協同效應越明顯。文獻報道,一般顆粒在0.1μm時效果最好,0.1~0.5μm時具有相當的協同效應。顆粒太大時則只能起填充作用。

根據各種顏填料的遮蓋力、分散性、耐磨性以及化學穩定性,我們進行了多次對比試驗,結果表明:氧化鐵紅、鋅鉻黃、銳鈦型二氧化鈦、灰色云母氧化鐵、云母粉、石英粉、鈦白粉、玻璃鱗片等都具有良好的綜合性能,結合各種顏填料的不同性質,我們選擇氧化鐵紅、鋅鉻黃、石英粉、滑石粉為底漆填料;灰色云母氧化鐵、鈦白粉、滑石粉、石英粉、玻璃鱗片為面漆填料。

2.1.3助劑

為了增強填料和基料間的結合作用,改善涂層與基材的附著力,我們在新開發的涂料中選擇性地加入一些助劑,如偶聯劑、消泡劑、增稠劑等。

除了上述的一般作用以外,偶聯劑還能起到提高交聯密度以增加熱穩定性的作用。偶聯劑的最大特點是分子結構中包含兩個性能不同的基團,一個是親無機的—Si(OR′)3基團,另一個是親有機的—R基團。偶聯劑的加入增強了顏填料與成膜物質的結合力,相對減少了成膜物質中親水基的數目,使滲透的水分子無法聚集,離子的交換也就難以發生,從而提高了防腐蝕效果。

2.1.4配方組成

通過測試,專用涂料配方被最終確定為:開環高分子25%~35%,耐磨料30%~40%,助劑5%~10%,溶劑15%~25%。

2.2涂料的性能

2.2.1物理性能測試

由表2可知,該涂料的各項物理性能均符合設計要求,能滿足三相分離器內壁的特殊需要。

表2 涂料的綜合物理性能測試結果

點擊此處查看全部新聞圖片

2.2.2耐化學介質腐蝕性

KN17涂料具有優良的耐酸、耐堿、耐鹽水和耐鹽霧能力。特別應該指出,采用取自中原油田采油三廠明一聯三相分離器相應出口的污水和污油作為腐蝕介質,該涂料也表現出優良的化學穩定性。經化學分析,污水和污油的主要成分見表4,其中污水總礦化度高達1.03×105mg/L,并含有100個/mL的硫酸鹽還原菌。如前所述,這樣的污水和污油具有很強的腐蝕性。然而,試驗結果表明,該涂料制成的漆膜在常溫和70℃溫度下的污水和含水原油中,其耐浸蝕性能優于同類環氧涂料。

圖(3)最終涂抹后涂層表面光滑度很好,有倒影

綜合KN17涂料的物理性能指標和耐化學腐蝕能力,我們可以得到下面的結論:本涂料是一種良好的防腐蝕涂料,它不僅能滿足三相分離器內壁防腐蝕的需要,而且也適用于各種金屬設備與管線的內防腐蝕。另外,該涂料屬常溫固化型,施工工藝簡單,適用性強,因此,具有廣闊的推廣應用前景和顯著的社會經濟效益。

2.2.3現場試驗

針對前述分離器因腐蝕嚴重而于2002年4月被迫停用的問題,我們在該廠進行了設備修復和新開發涂料的現場試驗。在改造修復時,我們采用了三相分離器專用涂料,施工工序是:首先清除三相分離器內油污,再按GB/T8923的要求對筒體內壁進行噴砂除銹,達到標準中規定的Sa2.5級。第二在清潔的金屬表面上涂裝三相分離器專用涂料,涂層結構為二道底漆二道面漆,每道涂層涂刷的時間間隔為8h,涂層干膜總厚度在0.4~0.5mm之間。全部施工完畢自然固化7天后投入使用。運用兩個月后停產檢測,發現涂層完好,無裂紋、分層、起泡現象。用刀刃破壞性檢查涂層與金屬基材的粘結力,發現結合力保持為1級標準,防腐效果好。整體評價為:該涂料表現出了抗沖擊、耐磨、防腐蝕的良好特性,達到了預期的防腐蝕目的。檢測完畢后,迅速恢復生產和現場試驗。現場試驗至今仍在進行之中,沒有發現任何不良情況的出現。

基于很好的室內性能測試結果和工業現場試驗結果,自2002年7月始,KN17高分子陶瓷聚合物已在三相分離器上推廣應用。

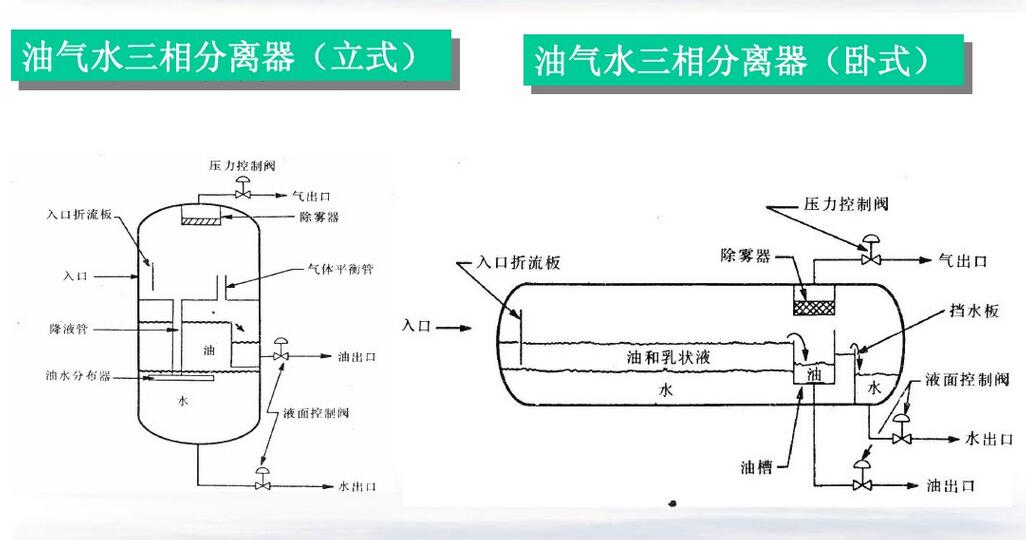

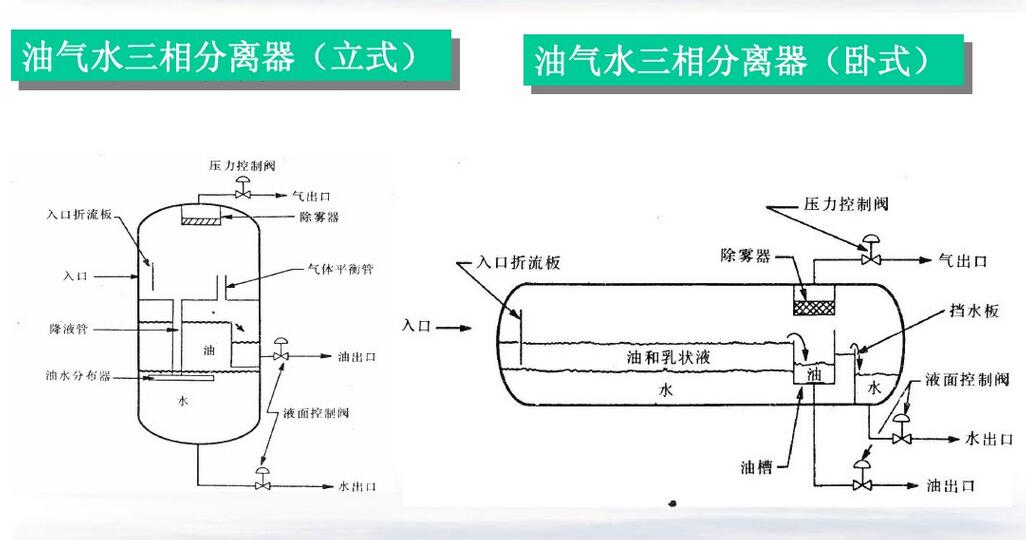

圖(4)油氣水三相分離器結構示意圖

3結論

研制和開發了一種三相分離器內壁專用的新型防腐蝕涂料,該涂料的主要成分有開環環氧樹脂(成膜物質),顏填料,助劑和溶劑。該涂料屬常溫固化型,施工工藝簡單,適用性強。在標準試驗條件下,與一般環氧類涂料相比,其磨損量只有環氧樹脂涂層的1%,耐沖擊性能達到了1200N·cm,是一般環氧類涂料的260%,能較好地滿足三相分離器內壁的特殊涂敷需要。綜合性能測試表明,由該涂料所得的漆膜不僅表現出良好的結合力、柔韌性、抗沖刷能力和耐磨性能,還具有優良的耐酸、堿、鹽水溶液的腐蝕能力,以及很好的耐污水、污油腐蝕性。現場試驗結果進一步表明,該涂料是一種綜合性能良好的防腐蝕涂料,能滿足三相分離器內壁防腐蝕的需要。除此之外,由于該涂料良好的綜合物理和化學性能,該涂料不僅適用于三相分離器內壁防腐蝕,還可以使用于各種管道內壁、各種儲罐底內壁以及有高沖蝕條件下的金屬設施,其應用前景十分廣闊。

- 上一篇:爐膛內高溫腐蝕磨損采用KN1000陶瓷涂料 2017/7/2

- 下一篇:考察高溫陶瓷涂料生產車間申請書 2017/6/12